超越测量:3D雷达物位计如何通过数字孪生驱动流程工业的数字化转型?

一、行业痛点:传统物位测量成数字化转型 “梗阻”

流程工业(石油化工、电力、煤炭等)正面临设备运维低效、生产透明度不足、安全风险难控等多重挑战。以煤电行业为例,宁海电厂曾长期依赖人工勘测圆形煤场,堆取料机操作、料堆测绘等工作不仅效率低下,更因控制系统与管理系统割裂形成 “数据孤岛”,导致生产决策缺乏精准支撑。传统物位计仅能提供单点液位数据,无法满足数字化转型对全场景、高保真数据的需求,成为智能制造落地的关键瓶颈。

二、技术突破:3D 雷达物位计构建数字孪生 “数据底座”

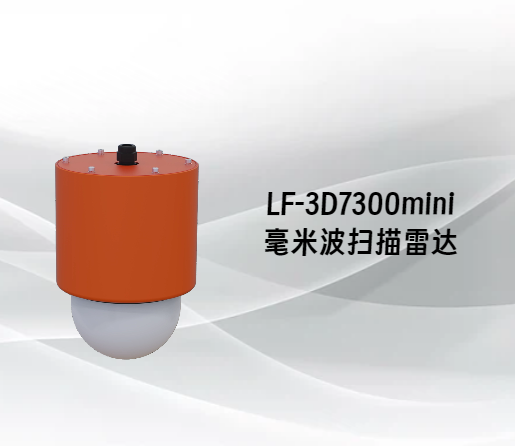

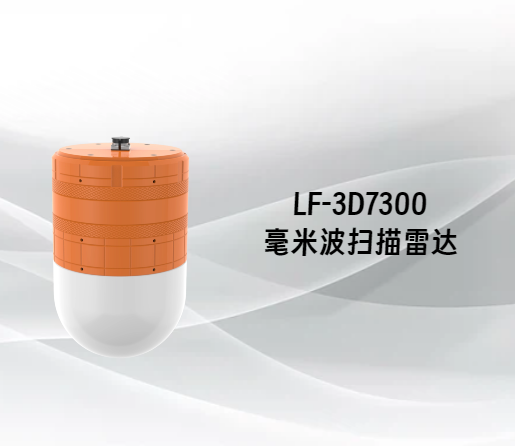

3D 雷达物位计通过 TOF 飞行时间法与点云建模技术,实现了从 “单点测量” 到 “三维感知” 的跨越。其核心价值体现在三方面:

全维度数据采集:搭载 360° 旋转云台的设备可覆盖大型料场,生成点云数据,实时捕捉物料堆形、体积、温度等多维信息,解决传统人工估算的误差问题。

虚实联动建模:数据经降噪、拟合算法处理后,可直接驱动数字孪生模型动态更新。如宁海电厂通过雷达料位检测系统,将煤场料堆、堆取料机动作实时映射至 3D 管控平台,实现物理场景的精准复刻。

智能算法融合:结合 CNN 卷积神经网络,系统能预测液位波动趋势,浙江某工厂已实现提前 20 分钟预警储罐异常,准确率达 98.7%。

三、场景落地:三大行业验证转型价值

1. 电力行业:煤场管理实现 “无人化”

宁海电厂部署 3D 数字化智能管控系统后,通过雷达与激光扫描的多源数据融合,实现一键智能开堆、恒流取料掺配等功能。堆取料机无人值守作业使人工成本降低 50%,设备生命周期管理系统更将计划外停机率下降 30%,成为《中国制造 2025》政策下能源企业智能化的标杆。

2. 煤炭行业:盘库效率提升 10 倍

国家能源集团某洗选厂采用3D 物位监测系统,通过雷达探头实时监测筒仓挂壁与料位状态,结合 3DGIS 技术生成三维热力图。管理人员无需现场攀爬即可掌握库存,盘库时间从 3 天压缩至 4 小时,体积测量误差小于 1%。山西某煤矿的全场景盘库系统更实现多机数据融合,为无人值守料场提供视觉引导。

3. 智能制造:装车流程 “虚实协同”

柠条塔选煤厂的数字孪生智能装车系统,通过雷达扫描构建火车车厢高精度模型,自动规划最优装料路径。系统联动激光防撞雷达实现一键装车,效率提升 60%,人工干预率趋近于零,印证了数字孪生对生产流程的优化价值。

四、转型启示:从 “测量工具” 到 “决策中枢” 的跃迁

3D 雷达物位计的价值早已超越基础测量:

打破数据孤岛:其采集的数据可无缝对接 PLM、MES 系统,助力凯捷提出的 “数字化连续性” 落地,如欧洲泵企通过类似方案缩短产品开发周期 20%。

降本增效显著:据案例统计,此类方案平均可降低人工成本 40%-60%,能耗下降 15%-20%,同时减少碳排放 20% 以上。

安全防线前移:结合 AR 眼镜与边缘计算(延迟低至 8ms),技术人员可透视罐体查看实时数据,风险响应速度提升 40%。

五、未来趋势:AI 与全链路协同成新方向

随着 5G 与生成式 AI 的渗透,3D 雷达物位计将向 “感知 - 预测 - 控制” 闭环演进。达索系统的 3DEXPERIENCE 平台已实现 AI 驱动的模型优化,未来流程工业或可通过数字孪生模拟极端工况,提前规避生产风险。业内专家指出,具备多源数据融合能力的 3D 雷达设备,将成为流程工业迈向 “自适应生态系统” 的核心基础设施。