仓位管理不再“估测”:3D雷达料位计实现真实库存的精准可视化

在水泥、钢铁、电解铝等重工业领域,“空仓高度测不准、库存数量靠估算” 曾是企业仓储管理的普遍困境。传统料位测量方式因误差过大导致的生产中断、资金积压等问题,长期制约着行业精细化发展。如今,3D 雷达料位计的普及正彻底改变这一现状,通过三维立体扫描技术实现库存数据的精准可视化,为企业仓位管理带来革命性突破。

传统测量困局:误差与风险并存的 “盲测时代”

工业仓储场景中,物料堆积形态复杂、环境恶劣等因素让传统测量方式屡陷困境。在水泥仓内,粉体物料易形成锥形堆积、架桥挂壁,超声波物位计等设备受粉尘衰减影响,测量误差常达 5%-10%;氧化铝仓的高浓度粉尘会让传统雷达 “失明”,人工爬仓盘点不仅效率低下,更存在高空作业风险。某水泥厂此前采用人工结合传统设备盘点,单次耗时 2 天,误差超 8%,频繁出现库存积压或原料短缺问题,严重影响生产稳定性。

更严峻的是,传统单点测量无法反映物料整体分布。石灰仓、煤仓等场景中,锥形堆积或偏料现象导致单点数据失真,某水泥厂石灰仓测量误差甚至超过 30%,迫使生产计划频繁调整。这种 “盲人摸象” 式的管理模式,让企业在成本核算、供应链调度中始终处于被动地位。

技术破局:3D 雷达的三维 “透视” 能力

3D 雷达料位计通过技术革新破解了传统测量的核心痛点,其核心优势体现在三个维度:

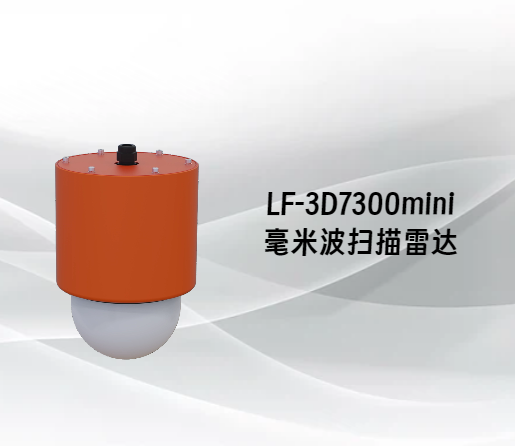

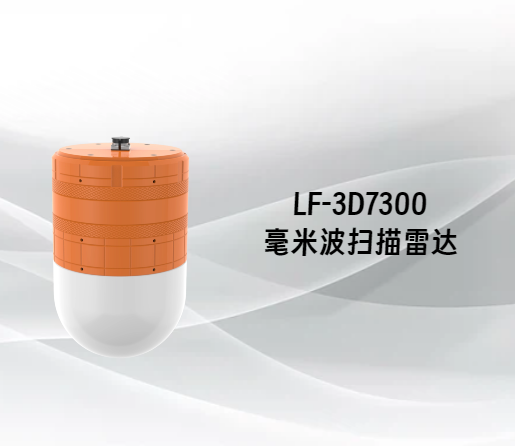

立体扫描还原真实料位:以六福测控 LF-3D 7300 为例,设备采用太赫兹调频连续波技术,通过 360° 环视扫描采集 16200 个高精度测点,构建物料表面三维模型,实现毫米级测量精度,体积计算误差可控制在 ±2% FS 以内,满足贸易交接需求。即使面对物料架桥、局部空洞等复杂情况,也能精准捕捉料形细节。

强抗干扰适配恶劣工况:高频电磁波具备极强的穿透力,可无视水泥仓、氧化铝仓内的高浓度粉尘干扰。设备能适应 - 35℃-70℃的宽温度范围,特殊工况可定制 200℃高温型号,防护等级达 IP67 以上,在潮湿、粉尘弥漫的环境中仍能稳定运行。

数据联动实现智能管控:设备通过 4G、以太网等方式将实时数据上传至 ERP 或生产管理系统,支持与 PLC、DCS 系统无缝对接。管理人员可通过终端查看库存动态,系统自动生成报表并触发高低料位预警,实现自动补货、预测性维护等智能化操作。

多行业落地:从降本增效到管理升级

3D 雷达料位计已在多个重工业领域展现出显著应用价值。在某大型水泥企业,引入设备后盘点效率提升 90%,误差从 8% 降至 0.5%,每年减少库存资金占用成本 120 万元,彻底避免原料短缺导致的生产停滞;某电解铝厂通过设备实现氧化铝仓 7×24 小时无人化盘库,误差从 5% 以上降至 1% 以内,同时精准监测物料偏载风险,成功规避仓体结构安全隐患。

对于集团化企业,设备更实现了跨区域库存可视化管理。某水泥集团通过部署物联网料位管理系统,将十几个生产基地的库存数据整合至移动端,管理者可实时查看料位、周转率等指标,决策效率提升 60% 以上。

行业趋势:智能化成为核心方向

随着工业 4.0 推进,3D 雷达料位计正朝着小型化、集成化、智能化方向发展。未来,设备将深度融合人工智能与大数据分析技术,实现库存消耗预测、生产调度优化等进阶功能。在 “双碳” 目标驱动下,精准库存管理可帮助企业减少 10%-15% 的原料浪费,为行业绿色发展注入动力。

从 “估测时代” 到 “精准可视”,3D 雷达料位计不仅解决了工业仓储的测量难题,更成为企业数字化转型的重要基石。随着技术迭代与成本优化,这类设备有望在食品、制药等更多领域普及,推动全行业仓储管理的精细化升级。