智能化浪潮下,3D雷达物位计已成为工业4.0与智能工厂的“标配”感知单元

在工业 4.0 推动生产要素全面数字化的浪潮中,感知层作为智能工厂的数据入口,正经历从 “单点测量” 到 “全域感知” 的革命性升级。3D 雷达物位计凭借三维建模、抗干扰、智能互联等核心优势,已突破传统测量设备的技术瓶颈,成为能源、建材、冶金等多行业智能工厂的 “标配” 感知单元,其市场规模与应用深度正加速扩张。

市场爆发印证 “标配” 地位,技术升级驱动需求增长

全球雷达物位计市场的持续扩容,凸显了 3D 技术的核心驱动力。数据显示,2024 年全球雷达物位计市场规模已达 62.55 亿美元,预计 2033 年将攀升至 98.73 亿美元,年复合增长率达 4.94%。这一增长的核心动力来自 3D 雷达物位计在复杂工况中的渗透率提升 —— 相较于传统单点雷达仅能提供 “高度数值”,3D 雷达通过太赫兹调频连续波(FMCW)技术与 16200 个高密度扫描点,可构建精准三维点云模型,实现料位、体积、质量等多维度数据同步采集,完美适配智能工厂对 “全要素感知” 的需求。

在技术迭代层面,3D 雷达已实现多重突破:140GHz 高频毫米波技术使粉尘穿透力提升 3 倍,即便在 1cm 厚粉尘环境中仍能稳定工作;IP67 及以上防护等级的全密闭设计,可耐受高温、高湿、强腐蚀等极端工况;AI 算法的融合更实现了虚假回波过滤、物料消耗趋势预测等智能功能,使测量从 “数据采集” 升级为 “价值创造”。这些技术优势让 3D 雷达成为替代超声波、传统雷达等设备的首选方案。

多行业落地显价值,从 “测量工具” 到 “管理中枢”

3D 雷达物位计的 “标配” 属性,已在多行业实践中得到充分验证,其价值早已超越单纯的物位测量,成为智能工厂的 “数据中枢”。

建材行业:精准盘点重构生产调度逻辑

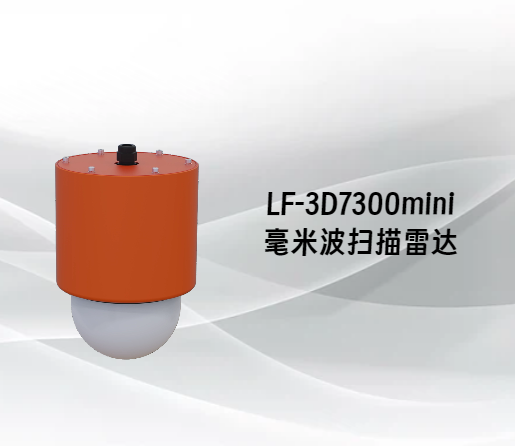

在水泥生产领域,传统人工盘点结合超声波物位计的模式,常因粉尘干扰导致 8% 以上的误差,且单次盘点耗时长达 2 天。某大型水泥厂引入LF-3D7300 3D 雷达物位计后,实现 24 小时实时盘点,数据误差降至 0.5%,盘点效率提升 90% 以上。更关键的是,实时体积数据同步至 ERP 系统后,企业优化了原料采购计划,每年减少资金占用成本 120 万元,彻底解决了 “库存积压” 与 “原料短缺” 的双重困境。在石灰仓场景中,设备还能通过表面轮廓分析提前预警挂料、架桥风险,使清仓频次减少 60%,生产事故率降至零。

冶金与能源:极端工况下的安全与效率革命

钢铁厂的石灰仓因物料粘附性强,传统设备需频繁人工清理,维护成本高且数据失真严重。采用 3D 雷达后,其抗粘附材质与智能回波识别技术,使设备无需停机清理,半年内测量故障发生率降低 80%,生产工艺稳定性显著提升。在火电煤场,六福LF-3D7300 设备通过 3 分钟极速扫描生成三维模型,数据秒级同步至斗轮机控制系统,指导自动化堆取料作业,设备利用率提升 15%,同时实现人员 “零进入” 危险区域,构建起 “黑灯工厂” 的安全基石。

粮食与化工:多维感知保障安全与品质

在粮食储运场景,3D 雷达通过三维温度场叠加点云模型,可精准定位霉变发热区域,减少粮食损耗;在熏蒸毒气环境中,设备替代人工检测,彻底消除安全隐患。而在化工行业,面对高温高压、危化品泄漏等风险,3D 雷达的定制化高温冷却装置与金属屏蔽补偿算法,解决了激光测量失效、人工无法靠近的难题,成为安全生产的 “哨兵”。

未来:与数字孪生深度融合,定义感知新范式

随着工业 4.0 向 “全域数字化” 进阶,3D 雷达物位计正从 “感知单元” 向 “数字孪生入口” 升级。六福LF-3D7300生成的三维模型,已实现与工厂数字孪生系统的无缝对接,管理者可通过移动端实时查看料堆形态、库存动态,实现远程决策。同时,“3D + 传统” 的混合部署模式开始普及 —— 在大型料仓顶部部署 3D 雷达保障精度,底部安装传统雷达控制成本,某钢铁厂采用该方案后系统可靠性提升至 99.99%。

业内专家指出,随着 AI 算法与物联网技术的进一步融合,3D 雷达物位计将实现 “预测性维护”“跨系统协同优化” 等更高级功能。对于正推进智能化转型的企业而言,选择 3D 雷达已不再是 “技术升级” 的选择题,而是构建智能工厂感知体系的 “必答题”。

从市场增长到技术突破,从多行业落地到未来生态融合,3D 雷达物位计的 “标配” 地位已然确立。在这场工业智能化的革命中,它正以 “锐利之眼” 洞察生产细节,用精准数据驱动决策升级,成为工业 4.0 时代不可或缺的核心感知引擎。