技术前沿:3D雷达物位计如何重新定义现代物位测量新标准?

在流程工业迈向智能化与数字化的今天,对物料仓储和过程控制的精确性、可靠性提出了前所未有的高要求。传统的物位测量技术(如单点雷达、超声波、重锤等)在面对复杂工况时往往力不从心。正是在这一背景下,3D雷达物位计 的诞生与应用,不再仅仅是技术的迭代,而是一场对现代物位测量标准的深刻重塑。

一、 从“测量一个点”到“描绘一个面”,再到“构建一个体”

传统物位计的核心是 “测量一个点” 的高度。然而,在固体储仓中,物料表面往往存在堆角、倾斜或不平整的情况,单点测量如同盲人摸象,无法反映真实的库存体积,导致数据失真,影响生产决策。

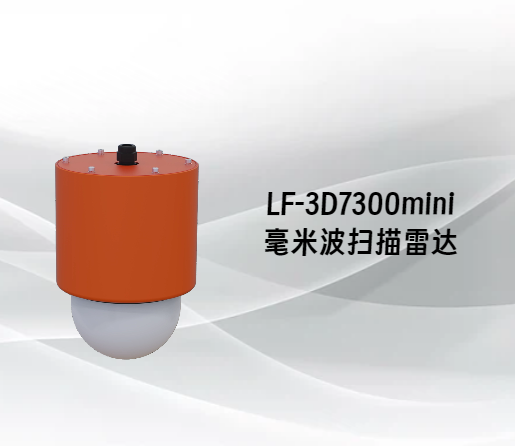

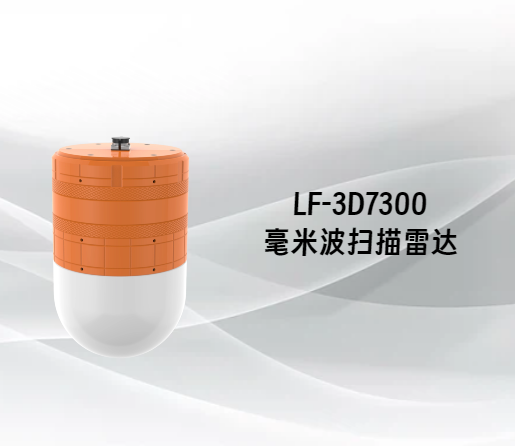

3D雷达物位计的革命性在于,它通过先进的阵列天线和信号处理技术,实现了 “三维扫描” 。它不再只发出一个测量波束,而是通过成千上万个测量点,对整个料面进行快速、全面的扫描,最终生成一个高精度的 “料面拓扑图” 或 “三维云图”。

这重新定义了测量的维度: 它提供的不仅仅是一个物位高度值,而是整个料仓的 体积、表面积、堆积角度 等丰富数据,将测量从“一维”提升至“三维”。

二、 从“克服干扰”到“无视干扰”,定义可靠性新标杆

复杂工况是物位测量的“终极考场”。粉尘弥漫、高温高压、强烈涡流、仓内障碍物(如桁架、加热管道)以及严重的挂料现象,都曾是传统仪表的天敌。

3D雷达物位计从设计之初就为此而生:

极强的抗干扰能力: 其高频雷达波束穿透力强,能有效忽略粉尘和蒸汽的影响。同时,通过数字信号处理算法,可以智能过滤掉由搅拌器、涡流等产生的虚假回波。

智能避障与多点测量: 传统仪表会被固定的障碍物干扰导致测量失败。而3D雷达能够识别并“记住”这些障碍物的位置,在扫描时自动避开,只从有效的开放空间获取真实的料面回波,从而保证数据的绝对可靠。

这重新定义了测量的可靠性: 可靠性不再仅仅是“在恶劣环境下不坏”,而是 “在极端复杂工况下,依然能提供稳定、真实、可信的数据”。

三、 从“孤立数据”到“决策信息”,定义价值新内涵

传统的物位数据往往只是一个孤立的数值,被记录在DCS系统里,其价值局限于“知道还有多少料”。

3D雷达物位计的输出是一个 多维度的信息宝库:

精准的库存管理: 直接输出体积和重量,为企业的ERP、MES系统提供精准的进、销、存数据,实现精益管理。

预防性维护与安全预警: 通过分析料面的异常变化(如形成极端的堆角、出现管涌或塌方前兆),可以预警搭桥、贴壁等风险,避免生产中断和安全事故。

支撑数字孪生: 其生成的三维模型是构建工厂数字孪生的关键实时数据源,让虚拟工厂与物理工厂实现精准同步,为流程优化和模拟仿真提供基础。

这重新定义了测量的价值: 物位测量仪表从一个“数据采集器”升级为 “决策支持系统” 和 “流程优化引擎” ,其价值体现在整个生产链条的降本增效和安全保障上。

四、 从“经验调试”到“智能自驱”,定义运维新范式

传统的仪表调试依赖工程师的经验,参数设置复杂,且一旦工况变化,可能需要重新调试。

3D雷达物位计通常配备强大的配套软件,具备 “自学习” 和 “可视化调试” 能力。用户可以在软件上直观地看到仓内三维图像,通过图形化界面轻松设置测量区域和抑制区域。一些先进型号甚至能通过AI算法,自动识别料面特征并优化参数。

这重新定义了测量的运维: 它极大地降低了了对技术人员经验的依赖,使调试和维护工作变得更加 直观、简单、高效,减少了人为错误和停机时间。

结论

3D雷达物位计的出现,绝非简单的功能增强。它通过 三维扫描的维度革新、无视干扰的可靠性跃迁、数据驱动决策的价值升华以及智能运维的体验升级,全面重塑了现代物位测量的标准。

它正在将物位测量从一个辅助性的“监测环节”,提升为驱动智能工厂安全、高效、精益运行的 核心环节。对于任何追求卓越运营的流程工业企业而言,理解和拥抱这项技术,已不是在追赶潮流,而是在把握未来。